EKOLOGICZNE PRODUKOWANIE PREFABRYKATÓW

EKOLOGICZNE PRODUKOWANIE PREFABRYKATÓW

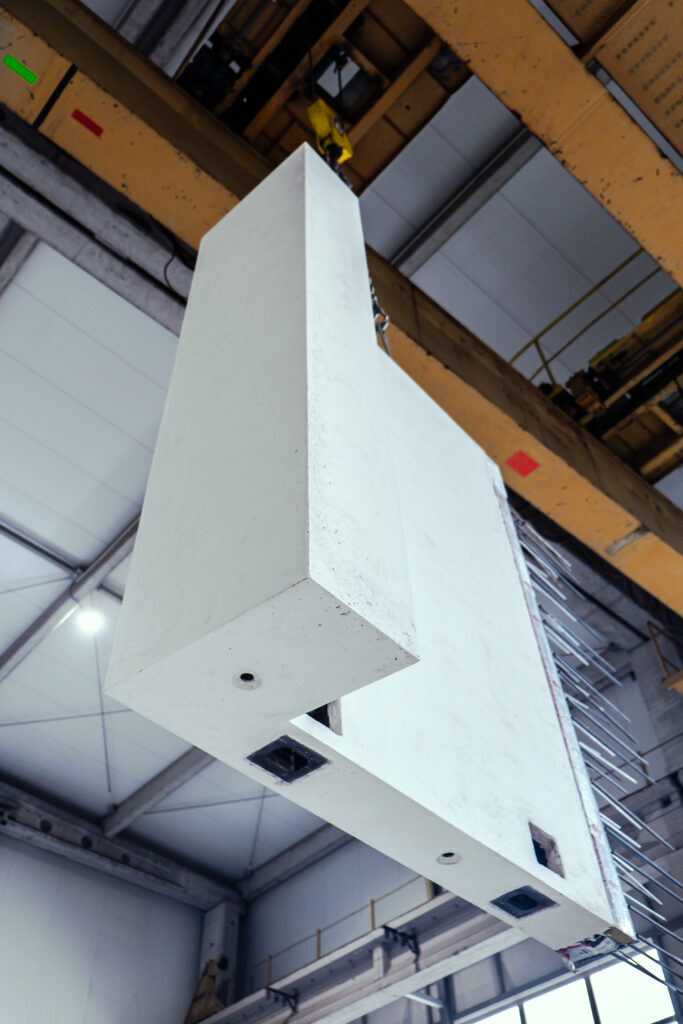

Nasze zakłady, w których produkujemy elementy prefabrykowane konsekwentnie dążą do redukcji śladu węglowego poprzez zastosowanie innowacyjnych technologii i strategii ekologicznych. Przejście na cement niskoemisyjny oraz minimalizacja zużycia materiałów to tylko niektóre z kroków jakie podejmujemy przy produkcji prefabrykatów betonowych, zachowując przy tym parametry wytrzymałościowe. Inwestujemy w odnawialne źródła energii, modernizujemy flotę samochodową na rzecz hybryd, a termomodernizacja hal zmniejsza nasze zapotrzebowanie na energię. Dążymy także do zwiększenia efektywności energetycznej i wprowadzenia zarządzania aktywnym reagowaniem na popyt. Nasze fabryki opierają się na gospodarce obiegu zamkniętego, co ogranicza ilość odpadów i promuje ponowne wykorzystanie materiałów. Produkując elementy, takie jak słupy żelbetowe, płyty żelbetowe, ściany żelbetowe, cały czas dbamy o środowisko naturalne poprzez segregację odpadów, promowanie świadomości ekologicznej wśród pracowników oraz inwestycje w zielone inicjatywy, które zawarliśmy w naszych Zielonych Standardach. Budownictwo prefabrykowane to innowacyjne podejście do tworzenia konstrukcji przy jednoczesnym zaangażowaniu w ekologię. Dzięki temu osiągamy sukcesy biznesowe i przyczyniamy się do ochrony środowiska.

NASZE ZAKŁADY PRODUKCYJNE: REDUKCJA ŚLADU WĘGLOWEGO

- Zmiana technologii w zakresie produkcji konstrukcji budowlanych: przejście na cement niskoemisyjny z zachowaniem parametrów wytrzymałościowych (20% mniej CO2).

- Gospodarka obiegu zamkniętego – redukcja odpadów do minimum, maksymalne ponowne wykorzystanie materiałów i produktów. Działamy na zasadzie 5R.

- Opracowanie systemów budowlanych, które pozwoliło na odchudzenie konstrukcji: mniejsze zużycie betonu i zwiększenie powierzchni użytkowej obiektów.

NAKŁADY NA INWESTYCJE EKOLOGICZNE

- Inwestycje w zakresie odnawialnych źródeł energii i produkcja energii na własne potrzeby. Energia elektryczna dzięki fotowoltaice: w 2021 r. 35 687,25 kg mniej CO2.

- Przejście floty na samochody hybrydowe. Liczba zakupionych aut: 24 + 11 zamówionych. Zużywają mniej paliwa – a to oznacza mniejszą emisję szkodliwych spalin. Średnia spalania dla miękkich hybryd waha się od 5 do 10% w trasie. Dotychczas spalanie na poziomie 4,9/100 km w cyklu mieszanym, teraz 4,5/100 km. Dotychczas emisja CO2 wynosiła w przypadku standardowego Ceeda 130 g/km, w miękkiej hybrydzie schodzimy do 118 g/km.

- Termomodernizacja hal produkcyjnych w celu zmniejszenia zużycia paliw i energii wykorzystanej na ogrzewanie.

- Zmiana technologii ogrzewania technologicznego (przejście z oleju opałowego na gaz o niższej emisyjności – 20% mniej CO2).

ZWIĘKSZANIE EFEKTYWNOŚCI ENERGETYCZNEJ:

- Zarządzanie aktywnym reagowaniem na popyt – zarządzanie obciążeniem, systemy do wyrównywania szczytowych obciążeń sieci.

- Wykonanie audytu energetycznego, wskazującego punkty nad którymi firma może dalej pracować.

- W planie – dalsze instalowanie na wszystkich obiektach paneli fotowoltaicznych.

- W planie wprowadzenie BMS – Building Management System, zarządzanie zdalne budynkami, podgląd na zużycie prądu, światła w fabryce.

GOSPODARKA OBIEGU ZAMKNIĘTEGO – SYSTEMY ZASTOSOWANE W FABRYKACH

- Zbiornik retencyjny na wody deszczowe, do wykorzystania w procesie produkcji betonu.

- Woda recyklingowa z procesów mycia zasobników betonu i mieszarek wykorzystywana do produkcji betonu – obieg zamknięty wody.

- Beton pochodzący z mycia podajników do betonu oraz mieszarek trafia do separatora, w nim mechanicznie oddzielane jest kruszywo.

- Dogrzewanie kruszyw spalinami ze spalania gazu (z kotłowni).

- Resztki prętów łączone za pomocą zgrzewarki w pełnowartościowe długości.

- Elementy pozostałe z procesu produkcji strun sprężających wykorzystywane są jako systemowe zawiesia do transportu elementów.

- Powtórne użycie elementów drewnianych szalunków

- Cykl zamknięty – pył powstający w procesie produkcji betonu zawracany jest ponownie do procesu.

DBANIE O ŚRODOWISKO NATURALNE

- Segregujemy odpady w celu przekazania ich do recyklingu i do ponownego użytku. Redukcja odpadów do minimum, maksymalne ponowne wykorzystanie materiałów i produktów. Działamy na zasadzie 5R – refuse, reduce, reuse, recycle, rot.

- Podnosimy świadomość ekologiczną pracowników – szkolenia, kampanie eko.

- Transport zbiorowy pracowników, bliskość przystanków, ścieżek rowerowych.

- Tworzenie zielonych ogródków przy fabrykach w celu budowania ekosystemu, budowanie domków dla owadów i „zielonych stołów”.

- Kładziemy nacisk na zakup sprzętów niskoenergetycznych do biur.

- Wprowadziliśmy elektroniczny obieg dokumentów.

- Zmiana oświetlenia na LED.

- Dbamy o przestrzeganie standardów niezanieczyszczania wód oraz gleby.

- Firma sprzątająca używa ekologicznych środków do czyszczenia.

- Zbieramy nakrętki.

- W kuchniach używamy wyłącznie naczynia i sztućce wielorazowe.

- Wprowadziliśmy półki na książki dla pracowników.

- Dodatkowo w planie: utworzenie stacji ładowania pojazdów elektrycznych.

NASI DOSTAWCY:

- Kupujemy kruszywa i cement ze źródeł przyjaznych dla środowiska.

- Współpracujemy z firmami logistycznymi, posiadającymi flotę spełniającą co najmniej normę Euro6 (w zakresie emisji spalin).

- Kupujemy materiały pochodzące z recyklingu (np. 90% zakupionej stali).

INNOWACYJNOŚĆ: STRATEGICZNA PRZEWAGA

Nowoczesne fabryki

Przełamujemy bariery postępu: automatyzacja i znaczące moce produkcyjne to sposób na optymalizację wykorzystania zasobów, zwiększenie bezpieczeństwa, obniżenie kosztów i rozwiązanie problemu braku siły roboczej w Europie.

Jeden z najnowocześniejszych obiektów w Europie jest wyposażony we w pełni zautomatyzowane linie.