Bezpieczeństwo hal żelbetowych: obciążenia śniegiem i wiatrem

Prefabrykowane hale żelbetowe cieszą się rosnącą popularnością w sektorze budowlanym dzięki swojej efektywności i szybkości montażu. Jednak bezpieczeństwo tych konstrukcji, zwłaszcza w kontekście obciążeń śniegiem i wiatrem, stanowi kluczowy aspekt. W artykule tym przyjrzymy się, jak prefabrykowane hale żelbetowe radzą sobie z obciążeniami oraz jakie środki bezpieczeństwa są stosowane, aby zapewnić ich stabilność i trwałość.

Konstrukcja hali a obciążenia śniegiem i wiatrem

W latach 1995-2022 odnotowano w Polsce 9 573 katastrofy budowlane. W ostatnim raportowym roku – 2022 – było ich 663. W Polsce, gdzie zmieniające się warunki klimatyczne oraz ekstremalne zjawiska pogodowe stają się coraz bardziej powszechne, projektowanie konstrukcji budowlanych musi uwzględniać różne scenariusze obciążeń. Szczególnie ważne są obciążenia śniegiem i wiatrem, które mogą znacząco wpłynąć na bezpieczeństwo prefabrykowanych hal żelbetowych.

Oczekiwanym założeniem w projektowaniu konstrukcji jest, aby każda z nich oraz jej elementy działały niezawodnie przez wiele lat. W praktyce jednak, różne czynniki, takie jak brak odpowiedniej konserwacji, błędne założenia oraz błędy ludzkie, mogą prowadzić do awarii lub katastrof. W kontekście omawianych czynników, dodatkowe zapasy bezpieczeństwa w konstrukcji oraz jej zdolność do przyjęcia niezamierzonych obciążeń stają się kluczowe.

Obciążenie śniegiem

Śnieg stanowi jedno z istotniejszych obciążeń dla dachów hal, szczególnie w regionach o dużych opadach. W Polsce, gdzie sezonowe opady śniegu mogą być intensywne, ważne jest, aby hale były zaprojektowane z odpowiednim zapasem nośności.

- Normy i standardy: zgodnie z normą PN-EN 1991-1-3, obciążenia śniegiem są określane na podstawie stref, w których występują różne intensywności opadów. Dla prefabrykowanych hal żelbetowych istotne jest, aby projekt uwzględniał lokalne warunki klimatyczne i przewidywał maksymalne możliwe obciążenie.

- Projektowanie: prefabrykowane hale żelbetowe często są projektowane z większym zapasem nośności, aby uwzględnić zmienne warunki pogodowe. Konstrukcje dźwigarów są projektowane z myślą o przewidywanych obciążeniach śniegiem oraz ewentualnych nadwyżkach wynikających z nieprzewidywalnych warunków atmosferycznych.

Obciążenie wiatrem

Obciążenie wiatrem, zgodnie z normą PN-EN 1991-1-4, również odgrywa kluczową rolę w projektowaniu dachów. Wiatry o dużych prędkościach mogą wywołać znaczne siły na konstrukcję. Może to prowadzić do uszkodzeń lub nawet katastrof budowlanych, jeśli konstrukcja nie jest odpowiednio zaprojektowana.

Porównanie dźwigarów: stalowe vs. strunobetonowe

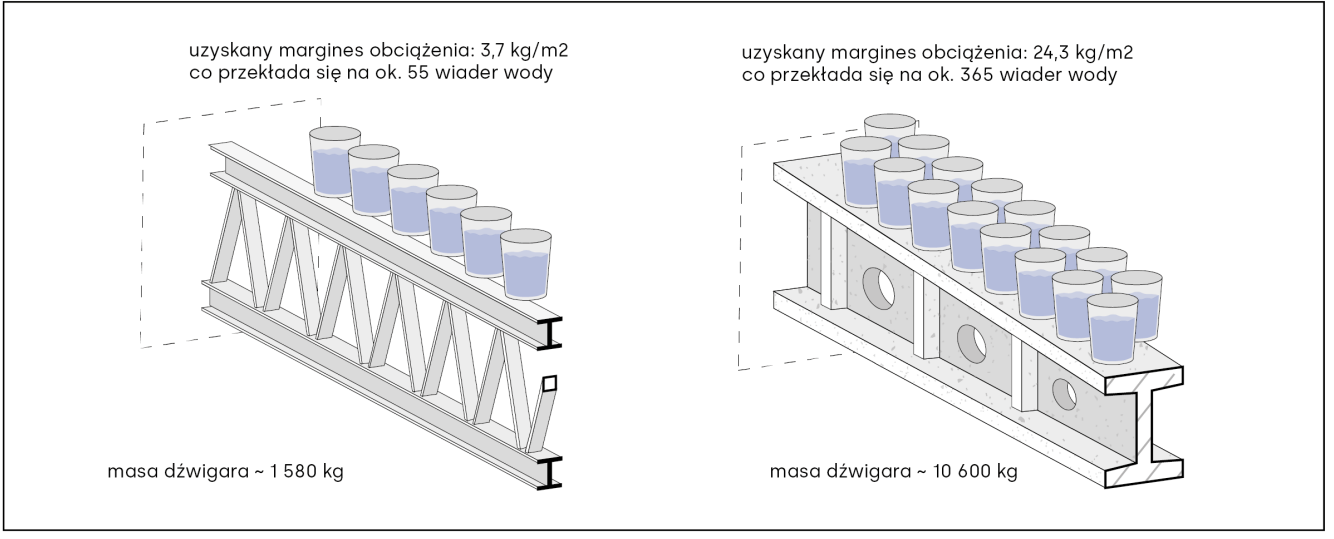

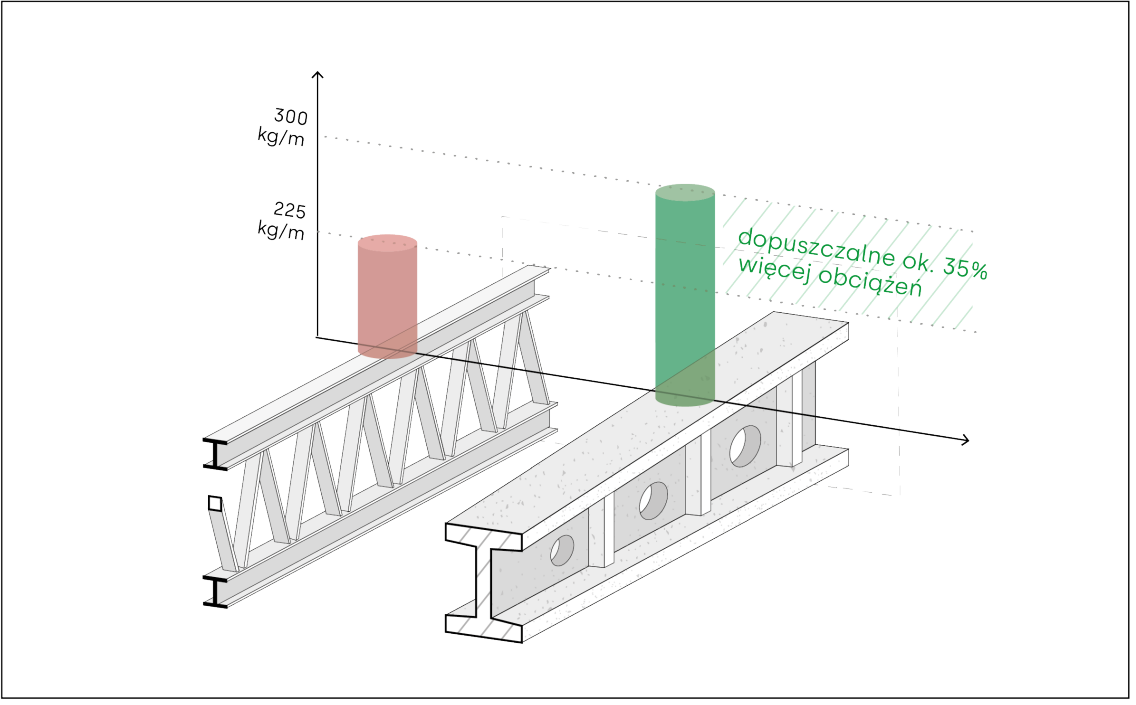

W kontekście projektowania hal, dźwigary są kluczowymi elementami konstrukcyjnymi, które muszą wytrzymać różne obciążenia. Analiza dźwigarów dachowych pokazuje, że dźwigary strunobetonowe oferują większy zapas bezpieczeństwa w porównaniu do dźwigarów stalowych.

Zapas obciążeń z uwagi na masę własną

Dźwigary strunobetonowe charakteryzują się ponad 6-krotnie większym zapasem bezpieczeństwa w porównaniu do dźwigarów stalowych. W praktyce oznacza to, że dźwigar strunobetonowy może wytrzymać dodatkowe obciążenie do 3 096 kg/element (20,6 kg/m² dachu) w porównaniu do dźwigara stalowego. Wzrost obciążenia zewnętrznego wpływa na szybszy wzrost wytężenia kratownicy stalowej niż na dźwigar strunobetonowy. Oznacza to, że dźwigar strunobetonowy jest w stanie przyjąć o około 35% więcej obciążenia niż kratownica stalowa przed osiągnięciem podobnego poziomu wytężenia.

Dokładna analiza techniczna dostępna jest TUTAJ.

Podsumowanie

Podsumowując, dźwigary strunobetonowe oferują lepszą odporność na niekontrolowane przeciążenia. Dodatkowo oferują większą stabilność w porównaniu do dźwigarów stalowych, co czyni je korzystniejszym wyborem dla Inwestora. Bezpieczeństwo prefabrykowanych hal żelbetowych w kontekście obciążeń śniegiem i wiatrem jest kwestią priorytetową. Współczesne wyzwania związane z klimatem podkreślają potrzebę innowacyjnego podejścia do projektowania i utrzymania budynków przemysłowych.